油罐平射排泥系统

上海同臣环保股份有限公司在多年处理含油污泥经验的基础上,依托同济大学开发了以平射排泥器及叠螺式浓缩脱水一体机为核心设备的平射排泥及处理系统。平射排泥系统是一种新型的沉降罐泥沙清除系统,尤其适用于泥沙颗粒直径较大的油、水处理系统。本系统具有泥水零排放、使用寿命长、投资和运行费用低,运行效率高,清罐效果好,不需要清水、操作简便,环保卫生。

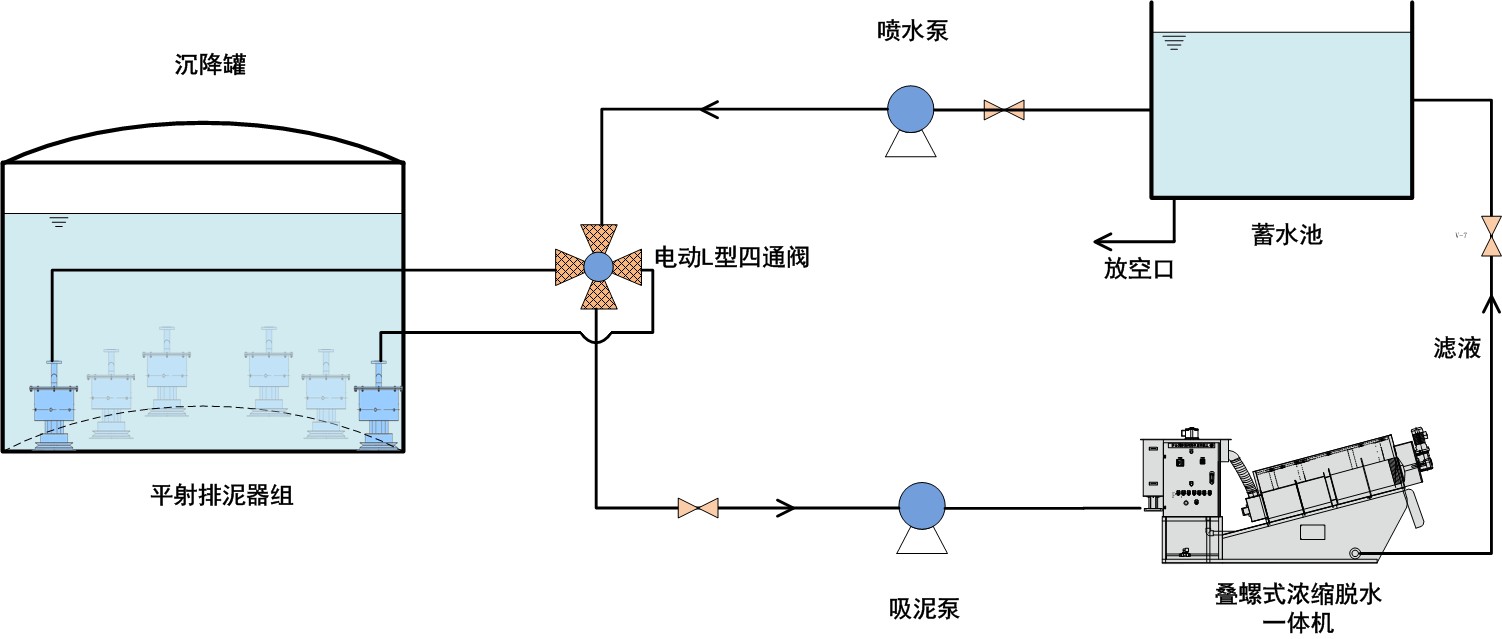

系统组成

平射排泥器分为吸入与喷出两种工作状态,2组平射排泥器交错分布在储罐内,同组的平射排泥系统连接在一起,并与电动双L型四通阀相连。四通阀定时换向,使交错分布的2组平射排泥器的状态不断改变,从而提高了冲洗排泥效果。

系统特点

平射排泥及处理系统具有零排放、使用寿命长等特点,具体如下:

实现零排放:本系统的具有吸入和喷出2种状态,通过蓄水池的暂存,泥水保持了循环利用,因此实现了零排放。

使用寿命长:相比负压排泥系统,本系统大幅降低了设备堵塞、磨损的情况,延长了设备使用寿命,避免开罐维护,降低了维护成本与更换成本。

运行效率高:负压排泥系统的系统运行效率只有10%-20%,而本系统的运行效率大于62%,节能约30%。

扰流高度低:平射排泥系统的挡流板阻止了含泥污水的翻起干扰沉降罐上部的沉降分离空间,使扰流降到最低程度。

清罐效果好:本系统的排泥效果比负压排泥系统的留泥量约减少了70%,清除泥沙的效果好,且不需要清水。

连续运行,自动化程度高:电动四通球阀在电力拖动装置的推动下, 可自动定时换向, 不需要人工操作。排泥进入叠螺式污泥浓缩脱水一体机后, 可连续自动浓缩脱水,无需人工操作,可24小时连续运行。

清洁卫生:本装置的清罐作业不需要停产,且所有沉降罐的排泥砂过程全部密闭进行,清洁卫生,不会造成环境污染。

| 清除方法 | 特点 |

| 人工清除 | 停运开罐,工作量大,污染严重 |

| 穿孔管水力冲洗 | 穿孔管水力冲洗的效果差,不能满足罐底彻底清除的要求 |

| 机械清除 | 只适用于罐径较小的沉降罐,对大直径的沉降罐无法实现 |

| 负压排泥 | 形成的负压较小,不能排出粒径较大的沙砾,清水用量大,加大了反复处理的工作量与处理费用,离 心泵与射流泵联动效率不超过10%-20%,能耗较高 |

| 平射排泥系统 | 可连续自动运行,无需停运开罐和人工操作,运行效率高,清洁卫生,清罐效果好,无需清水,可实现大直径沉降罐的排泥及处理,扰流程度低 |

含油污泥处理

油田地面工程建设项目快速增长,污水处理系统在地面工程建设中占有非常重要的地位, 含油污泥处理系统是其中必不可少的一部分。

含油污泥一般是由油包水和水包油型乳状液以及悬浮固体组成, 油泥的颗粒细小, 呈絮凝体状;和水的密度差较小、含水率较高、持水力较强。另外,由于污水处理系统中使用了大量的化学药剂,导致含油污泥成分复杂,污泥乳化严重,难以沉降;并且容易腐败, 产生恶臭,污染空气,对环境造成极大危害。含油污泥已经被列入《国家危险废物目录》中的含油废物类,《国家清洁生产促进法》、《固体废物环境污染防治法》也要求对含油污泥进行无害化、资源化处理。随着环保要求日益严格,含油污泥无害化、减量化、资源化成为必然的发展趋势,而污泥脱水是污泥最终处置的前提。

TEYN系列油泥固液分离机

同臣环保特推出TEYN系列油泥固液分离机,在叠螺式污泥脱水机的基础上进行优化改进,主要有以下技术优点:Ø 过滤本体采用加长型油泥专用轴型,可满足多种油泥(含100℃高温物料)的高效脱水

Ø 螺旋轴采用堆焊超耐磨硬质合金材料加工,经过6道工序加工成型

Ø 采用油泥专用絮凝加药槽等多点特殊设计,投药量少,克服石化污泥难絮凝、易沉降等问题

Ø 增强型驱动系统,满足含油泥渣较大的驱动力要求

Ø 动定环采用更高防腐性能材料,适应石化行业氯离子浓度高的运行环境

Ø 设备整体配套达到EXDⅡBT4的防爆等级,满足石化行业严格的防爆要求

Ø 设备具备良好的自我清洗功能,可避免高粘度污泥对常规设备的堵塞问题

Ø 针对多个采油点可集成为车载式污泥预处理系统便于异地短期使用

Ø 设备占地小,重量轻,构造简单,系统设备少

Ø 石化污水处理厂油泥系统解决方案

Ø 油田集输处理系统解决方案